|

Hinweis: Diese Seite ist nur zur Information und die Verwendung der Informationen unterliegt dem Ermessen des Lesers/Anwenders. Es wir schon deshalb keine Haftung übernommen. Für weitere Info gibt es die Möglichkeit die Funktionen des Forums zu nutzen... Viel Freude beim Studium und bis zum Ende lesen, denn die Tipps kommen zum Schluss...

Konstruktionskleber:

Für die Verklebung von Sandwichplatten (Boden, Wand, Dach) werden ausschliesslich 1K und 2K-PUR-Klebstoffe verwendet. Diese besitzen unterschiedliche Eigenschaften und müssen je nach Einsatzzweck entsprechend ausgewählt werden. Hier einige Informationen zu den wesentlichen Unterschieden:

1K-PU-Kleber: Am bekanntesten sind hier Sikaflex 252, o.ä.. Diese sind von der Konsistenz meist zäh-pastös eingestellt und benötigen zur Aushärtung Luftfeuchtigkeit. Aufgrund dieser Eigenschaften i.A. nur für kleinere Flächen/Schichtdicken geeignet, da die Aushärtung bei grösseren Flächen und Schichtdicken sehr lange dauern kann. Die Verarbeitung auf Schaum ist schwierig. Es gibt aber auch Spezialkleber, die für die Profianwendung entwickelt wurden. Diese sind dann entweder sehr flüssig (Lieferung im Kanister), oder pastös/spachtelbar eingestellt (Körapur 125). Nach der Aushärtung sind diese zäh-elastisch und nur schlecht schleifbar. Lieferform: Kartuschen 310ml (Sikaflex, u.a.) geeignet für Handauspresspistolen, teilweise auch Schlauchbeutel 300ml, oder 600ml (Körapur 125).

2K-PU-Kleber: Am bekanntesten sind hier die Kleber der Körapur-Familie, die auch von den Herstellern von Sandwichplatten und im Fahrzeugbau verwendet werden. Diese gibt es in unterschiedlichen Viskositäten von dünnflüssig bis pastös und eignen sich daher bestens zum Auftrag mittels Spachtel oder Rolle auch auf weiche Untergründe, z.B. PU-Schaum. Ausgehärtet sind diese dann zäh-hart und auch gut schleifbar. Die Durchhärtung erfolgt durch eine chem. Reaktion der beiden Kleberkomponenten und die Endfestigkeit wird in ca. 24-48 Stunden erreicht. Lieferform: Üblicherweise in 30kg Eimern. Ausnahme ist das sehr gut verarbeitbare Körapur 666, das z.B. bei Ormocar oder bei tewipack.de , als 6+1kg, verfügbar ist. Bei Ormocar auch in beliebigen Mengen ab 1kg. Wichtig: Dieses Produkt unterliegt der Diisocyanat-Beschränkung und darf ab dem 24.August 2023 nicht ohne Schulung verarbeitet werden. Ausnahme ist anscheinend die Angebotsform als 350g-Mischkartusche. Für kleinere Reparaturen gibt es diese als Körapur 666/90, wobei diese jeweils vollständig gemischt wird und zu verarbeiten ist. Ansonsten gibt es auch einen geeigneten Kleber, der in Baumärkten und Eisenwarenhandel, etc. verfügbar ist: Ponal Duo 2K-Multispachtel, oder alternativ Ponal Reparatur PUR-Spachtel. Diese werden speziell für die Reparatur von “Substanzverlust” bei Holzfenstern, etc. angeboten, sind zäh-flüssig bei der Verarbeitung, schnellhärtend und besitzen ausgehärtet Eigenschaften wie Holz, d.h. auch unter Temperatur und Witterungseinfluss platzen diese im Gegensatz zu Polyesterspachtelmassen, o.ä. nicht vom Untergrund ab. Vorteil: Die Kleber werden in 2 Tuben geliefert und man kann auch kleine Mengen davon anmischen. Der Kleber besitzt ansonsten die gleichen Eigenschaften wie Körapur, d.h. ist auch für GFK, PU-Schaum und Aluminium verwendbar. Lieferform: Tuben mit ca. 315g, ausreichend für bis zu 1m² Klebefläche, also bestens geeignet für lokale Reparaturen der Bodenplatte, Füllungen von Stauklappen, Reparatur der Dachaussenhaut, oder auch Stössen der Kantenleisten und unterem Abschluss zu den Bodenrahmenprofilen. Siehe hierzu Datei “Dichtigkeit Aufbau”, die im Forum heruntergeladen werden kann.

Weitere Alternativen sind beispielsweise Icema R101 (Abgabe leider nur an gewerbliche Verbraucher incl. Belehrung gem. ChemVO) v. Fa. H.B. Fuller, oder Swift-Bond 4701 v. Fa. Forbo/Helmitin. Wichtig: Sicherheits- und Produktdatenblätter sind zu beachten. Die Empfehlungen z.B. zu Versuchsverklebung und Schutzkleidung sind nicht umsonst...

Verstärkungen Bodenplatte, etc.

Hier wurde zu Zeiten der Fa. Arnold entweder Massivholz, oder Sperrholz verwendet. Die genauen Materialien sind uns heute im Detail nicht bekannt. Insbesondere Verstärkungen in der Bodenplatte werden bei unzureichender Pflege des Aufbaus und daraus resultierendem Wassereintritt geschädigt, da ab einem gewissen Feuchtigkeitsgehalt der Verrottungsprozess einsetzt. In solchen Fällen stellt sich dann die Frage wie eine sach- und fachgerechte Reparatur erfolgen sollte. Hier gilt es entsprechend dem heute vorliegenden Wissen die geeigneten Materialien auszuwählen. Wichtig: Eine trockene Bodenplatte hält ewig. Wer alle Risiken meiden will verwendet kein Holz, sondern GFK-Profile für die Verstärkungen, wie zuletzt bei der Arnold-Exclusiv-Line. Diese sind aber u.U. schwer zu beschaffen, relativ teuer und eine Selbstanfertigung ist relativ aufwendig. Zur Steifigkeit leisten sie auch nur lokal einen gewissen Beitrag (Krafteinleitung), während für die Gesamtsteifigkeit die Decklagen aus GFK und die Sperrholzplatte für die Verteilung der Punktlasten (Trittfestigkeit), für die es eigentlich keinen Ersatz ausser einer dicken GFK-Decklage gibt, wichtig sind.

Quellen: z.B. http://fibrolux.com , oder mittels Google, o.ä. suchen.

Weitere Alternative, die zuerst für Passivhäuser entwickelt wurde und nun Einzug bei namhaften Aufbauherstellern für die Verstärkung in Verbindungsbereichen gefunden hat: Purenit. Des ist ein Werkstoff auf PU-Basis, verrottungsfest und mit Eigenschaften ähnlich wie Holz, aber besserer Wärmedämmung.

Als Alternative wurden auch schon Aluprofile als Verstärkung und für die Unterseite der Bodenplatte auch Alublech verwendet. Hierbei besteht unter dem Einfluss von Feuchtigkeit und möglicherweise Streusalz (!) die besondere Gefahr einer elektrochemischen Korrosion, bei der das Aluminium sehr schnell wegkorrodiert. Um das sicher zu vermeiden darf das Aluminium gegenüber dem Fahrgestell keinen direkten elektrischen Kontakt haben und es sind Edelstahlschrauben für die Befestigung zum Rahmen zu verwenden! Nicht umsonst hat Arnold, wie heute alle namhaften Aufbauhersteller auch, im Unterboden GFK eingesetzt und Aluminium möglichst nie mit Stahl verbunden!

Holzwerkstoffe:

Hölzer werden in sogenannte “Dauerhaltigkeitsklassen” eingeteilt. Wenig geeignete Hölzer sind Buche, Esche, Birke und Pappel. Interessant, da die bekannten Siebdruckplatten aus Birke bestehen. Diese sind aber durch die Tränkung und Verklebung mit Phenolharz mehr “holzfaserverstärkter Kunststoff “ als Holz, sind aber auch pilzanfällig. Dies gilt im Prinzip für alle heimischen Hölzer. Vermeiden lässt sich dies nur durch eine wasserfeste Versiegelung und konsequente Vermeidung von Wassereintritt in den Aufbau. Eine besondere Eignung besitzt GFK, da es sehr diffusionsdicht ist. Dieses kann entweder als Platte flächig aufgeklebt, oder bei einer lokalen Reparatur einfach direkt auflamiert werden. Diesbezüglich hat Arnold also das bestgeeignete Material eingesetzt.

Bevor es zu Holzempfehlungen geht hier einige wissenswerte Links:

http://www.holzfragen.de/seiten/dauerhaftigkeitsklassen.html

http://de.wikipedia.org/wiki/Holzschutz

http://www.sperrholz-beck.de --> siehe unter Technik --> Verleimungen und spez. Gewichte.

Hieraus folgt, dass von den einheimischen Hölzern Kiefer und Lärche am widerstandsfähigsten sein sollten. Für die Verleimung von Sperrholz ist die Qualität AW100 erforderlich, besser sogar BPU/WBP empfohlen. Die Verleimung sollte dichtgestossen und überlappungsfrei sein, was sich gut an den Schnittkanten prüfen lässt. Auch hierfür gibt es eine entsprechende Spezifikation. Astfreie gehobelte Kieferleisten und Kiefersperrholz gibt es in guten Baumärkten und im Fachhandel. Diese sollten auch keine Harzgallen enthalten, da Harz die Verklebungseigenschaften negativ beeinflusst. Was hochwertigeres hat Arnold nach bisherigem Kenntnisstand auch nicht verwendet und was bei entsprechender Dichtigkeit auch heute noch völlig intakt ist. Bei Vollholz gibt es dazu diverse exotische Hölzer als Alternative, bei Sperrholz eigentlich nur das teure Mahagonisperrholz aus dem Bootsbau.

Siebdruckplatten im Bodenaufbau: Nicht perfekt, aber im Fahrzeugbau trotz der Standfestigkeitsproblematik, der Standard. Sofern die Schnittkanten gut geschützt sind und keine dauerhafte Nässebeaufschlagung stattfindet quasi unbeschränkt haltbar. Kleines Manko ist die Oberfläche der glatten Seite, die für eine Verklebung gut vorbereitet sein sollte, sowie das Gewicht! Hier gilt es entsprechend dem vorhandenen Fahrgestell (Zuladung!) entsprechend zu sehen, ob das verträglich ist, Stichwort Überladung (!!).

Span- und OSB-Platten: Spanplatten sind für den Fahrzeugbau völlig ungeeignet, von wenigen Ausnahmen, wie die Verwendung für Tisch- und Arbeitsplatten, abgesehen. Bei Feuchtigkeitseinwirkung quellen diese auf und bei fortwährender Feuchtigkeit werden diese weich und es besteht absolute Schimmelgefahr. Die Zersetzung durch Pilze geht extrem schnell da diese allseitig die Holzspäne angreifen können. Basis ist zumeist einheimisches Nadelholz, d.h. nicht dauerhaltig. OSB-Platten sind zwar besser, denn diese bestehen aus Kieferspänen, aber auch hier ist ein schnellerer Zersetzungsprozess als bei Sperrholzplatten entsprechender Güte zu erwarten. Die statischen Eigenschaften sind Sperrholzplatten unterlegen und das Gewicht leider auch deutlich höher.

Eine gute Übersicht üblicher am Markt verfügbarer Sperrhölzer gibt es hier:

www.holz-albrecht.com/home/produkte/sperrholzplatten

Weiteres Kriterium bei der Auswahl ist das Gewicht. Hierzu habe ich folgende Info gefunden: “Laut "Handbuch über finnisches Sperrholz" (2001) hat Birkensperrholz mit einer Funierdicke von 1,4 mm eine mittlere Dichte von 680 kg/m³, Sperrholzplatten aus Nadelholz (Fichte, Kiefer) mit einer Funierdicke von 1,4 mm eine mittlere Dichte von 520 kg/m³”. Damit lässt sich leicht das Differenzgewicht unterschiedlicher Dicken uns Holzqualitäten bei der Instandsetzung der Bodenplatte ermitteln. Bei einem RM35 mit ca. 7m² Bodenfläche in Dicke 12mm sind das immerhin ca. 12kg!

Zusatzinfo zum Möbelausbau: Das dort verwendete Pappelsperrholz hat eine Dichte von ca. 480kg/m³, oder bei Dicke von 12mm ein Gewicht von 5,8kg/m². Wer hier leichter bauen will muss sich was besonderes einfallen lassen...

Fazit:

Solange nach der Reparatur alles dicht und trocken ist spricht nichts gegen die oben beschriebenen einheimischen Hölzer und Siebdruckplatten. Kiefer ist dabei die günstigste Alternative. Auch zu empfehlen: Douglasie, z.B. günstig online erhältlich bei OBI.

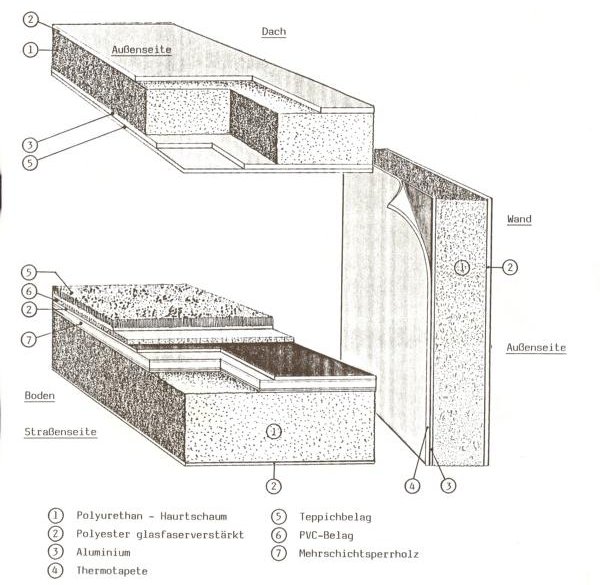

Boden-, Dach- und Wandaufbau:

Die Dicke von Wand und Dach beträgt ca. 28-30 mm (25mm PU-Schaum + Decklagen)

Die Dicke der Bodenplatte beträgt ca. 35/40mm (25/30mm PU-Schaum + 8mm Sperrholz + Decklagen), je nach Baujahr und Ausführung des Fahrzeugs. Lokale Verstärkungen wurden, teilweise sogar als Stahlprofile, entsprechend der Schaumstärke nach statischer Notwendigkeit eingebracht. Für die Ausbildung der Plattenstöße siehe Datei “Dichtigkeit Aufbau”, die im Forum heruntergeladen werden kann.

Reparatur Dach und Bodenplatte:

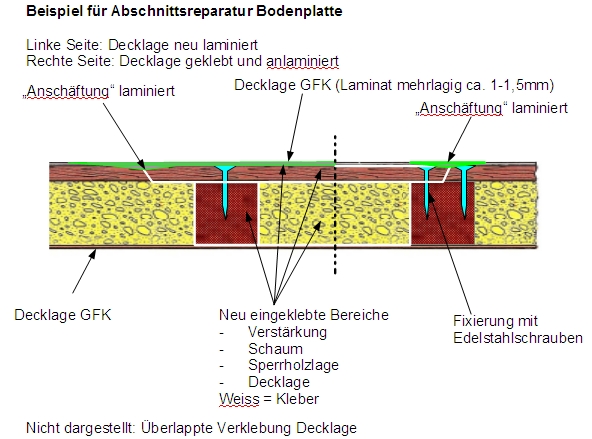

Die Reparatur der Bodenplatte erfolgt üblicherweise abschnittsweise von oben/innen, wobei die untere GFK-Decklage nicht entfernt wird. Nach der Beseitigung der schadhaften Teile und vollständiger Austrocknung können die Verstärkungen und neuer Schaum im ersten Arbeitsgang eingeklebt werden. Ggfls. Fläche von unten abstützen, damit die Fläche anschliessend wieder eben wird. Während der Aushärtung müssen die zu verklebenden Teile gegeneinander fixiert werden. Nach erfolgter Aushärtung kann dann die Sperrholzlage eingeklebt werden. Zum Abschluss folgt dann die Oberseite. Zum Fixieren von GFK-Bahnenware jeweils entsprechende Gewichte bereithalten. Vorteilhaft ist wenn geschraubt werden kann. Dies ist z.B. auch umlaufend möglich wenn die vorhandene Sperrholzlage, wie im Bild dargestellt, schräg angeschnitten wird. Die dargestellte “Anschäftung” stellt zum einen die volle Tragfähigkeit und im Bereich ohne Verstärkungen die Trittfestigkeit der Bodenplatte sicher. Bei einem flächigen Austausch der Bodenplatte ist auch eine Nut+Feder-Verbindung, oder der Einsatz von Lamellos möglich. Bei einem Neuaufbau der Bodenplatte kann auch vom werksseitigen Aufbau abgewichen werden. Hier bietet sich der Einsatz einer 12mm dicken Siebdruckplatte an, womit dann auf die obere GFK-Decklage verzichtet werden kann. Indivividuell ist, je nach Art des Schadens, der Anschluss an die Aussenwand zu lösen.

Wichtig: Vor einer Reparatur lieber fragen, z.B. im Forum und sich kundig machen... Nicht vergessen die Forensuche zu nutzen, denn unter dem Begriff “Bodenplatte” gibt es einige lesenswerte Beiträge!

Reparatur Dach: Auch hier wird üblicherweise von oben saniert. Bei lokalen Reparaturen wird nach Notwendigkeit die GFK-Decklage entfernt und erneuert. Loser und feuchter Schaum ist ebenfalls zu erneuern, wobei die Neuverklebung ausschliesslich auf blankem Aluminium der Innenhaut der Dachplatten erfolgen sollte, denn sonst gibt es später wieder Ablösungen. Bei grossflächigen Reparaturen wird üblicherweise, nach Entfernung der GFK-Deckschicht, eine neue Dachaussenhaut aufgeklebt, wobei umlaufend zu den Kantenleisten und Frontmaske ein Rand von min. 3-5cm bestehen bleibt. Beispielbilder dazu gibt es auf der Webseite von HK-Womo-Service. Die neue GFK-Decklage liegt dann höhengleich zwischen den Alukantenprofilen, die niemals damit überdeckt werden sollten. Spart Material und Gewicht, ist langfristig dicht und reparaturfreundlich, falls mal wieder Haarrisse in der Abdichtung entstehen sollten... Alternative zu einer neuen Dachaussenhaut ist eine Teilreparatur, d.h. es werden lose Bereiche der Decklage entfernt und anschliessend laminiert, sowie abschliessend lackiert. Man kann auch die gesamte Dachhaut neu laminieren, was gegenüber einer neuen Aussenhaut aus Plattenware Gewichtsvorteile bieten dürfte. Auch ist man dann in der Wahl frei, was die verwendeten Glasmatten, oder -gewebe angeht und man kann punktuell sogar zusätzliche Verstärkungslagen aus unidirektionalem Material einsetzen. Auch schon erprobt: Einsatz von kleineren GFK-Platten, die an den Stößen auf einem eingelegten GFK-Profi, z.B. 60mm breit, verklebt werden. Solche gibt es z.B <hier> . Man hat dabei die Wahl bzgl. der Dicke. Original waren es nur 1mm, d.h. nicht begehbar, wer es dann noch steifer haben möchte kann auch 2mm nehmen, sofern dies z.B. vom Gewicht her verträglich, oder funktional erforderlich erscheint. Auch Dickenkombinationen sind einfach möglich.

Wenn man die grossen Schritte wagt, sollte man bei der Abstützung des Daches von innen, aus Erfahrung von Arnoldfreunden bereits ausgeführter Instandsetzungen, ca. 15-20mm Überhöhung vorsehen (je dünner die Decklage, desto mehr; bei Glasfasergewebe wiederum weniger), damit das Dach nach Aushärtung und Entlastung dann annähernd eben wird und nicht unnötig durchhängt... Hier noch ein paar Beispielbilder einer erfolgreichen Erneuerung der Dachaussenhaut mit einer GFK-Gewebeplatte (1,5-2mm Dicke):

Dann hier ein weiteres Beispiel unter Verwendung von GFK-Profilen und gleichzeitigem Austausch des Dämmschaumkerns:

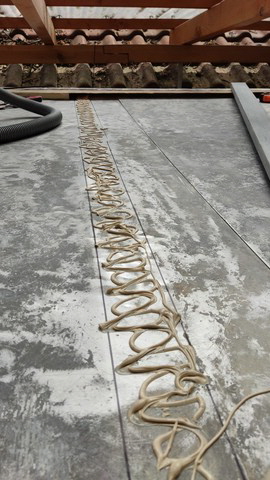

Hier wurde die Dachhaut, bis auf einen entsprechend breiten Rand, incl. Schaum entfernt, alles sauber abgeschliffen und auch die ersten Verklebungen der Profile sind erkennbar. Für eine gleichmässige Verteilung des Klebers verwendet man natürlich einen geeigneten Zahnspachtel, d.h. Zahnung wird entsprechend der angestrebten, oder notwendigen Kleberdicke gezielt ausgewählt. Die GFK-Profile müssen sauber angeschliffen und auch entfettet werden, damit darauf keine Trennmittelrückstände mehr sind, die eine Verklebung negativ beeinträchtigen würden. Nicht dargestellt: Für eine perfekte Isolation sollte man die Profile z.B. mit Brunnenschaum ausschäumen... Wenn dann alles vorbereitet ist, also Profile und Schaum verklebt sind, dann geht es an die Decklage, die in diesem Fall aus Glashartgewebeplatten in Abschnitten von ca. 1m vorgesehen ist. Bei deren Verklebung wurde bei der Abstützung eine Überhöhung von ca. 10-15mm vorgenommen, was nach Entlastung eine nahezu perfekt ebene Dachplatte ergeben hat...Tipp zu den Plattenstößen: Mit Abstand verkleben und abschliessend entweder dauerelastisch verfugen, oder aber laminieren, was aber noch eine abschliessende Lackierung erfordert.

Dämmstoffe:

Unkaschierte PU-Platten für die Herstellung von Sandwichplatten sind in den Dicken 25, 27 und 37mm bei Ormocar erhältlich. In den Dicken 20 und 30mm, oder dicker in 10mm Schritten aufsteigend, gibt es Flachdachdämmplatten z.B. von Puren, die über den Baustoffhandel, oder beim Dachdecker verfügbar sind. Falls die benötigte Dicke nicht verfübgar sein sollte kann man auch dickere Platten nehmen und diese bei einem Schreiner mittels Dickenhobel auf die gewünschte Dicke bringen lassen. Alternative hinsichtlich Werkstoff: Styrodur, das eine geringere Feuchtigkeitsaufnahme aber auch schlechtere Wärmedämmeigenschaften als PU aufweist und zudem deutlich weniger temperatur- und lösemittelbeständig ist, d.h. ist z.B. nicht mit Polyesterharzen kompatibel. Wichtig ist dabei auch die Oberfläche: Diese sollte entweder offenporig sein (geschnittene Platten) oder eine entsprechende Oberflächenstruktur aufweisen (rau/gewaffelt, geeignet als Putzträgerplatte). Alu- oder vlieskaschierte Ausführungen sind nicht geeignet.

Austausch der Schrauben in der Bodenplatte:

Wenn man die verwendeten Schloßschrauben ausbauen muss, z.B. um sie zu erneuern, gibt es einige Tricks, wie man das machen kann. Was man nicht machen sollte: Einfach mit dem Schraubenschlüssel versuchen die Mutter zu lösen, weil die Schraube mit Sicherheit durchdrehen wird. Das geht nämlich nur bei neuwertigen Schrauben... Bewährt hat sich das Einsprühen mit Rostlöser und dann der Einsatz eines Mutternsprengers. Zum Gegenhalten kann man den Schraubenkopf auch mit der Flex schlitzen, damit man einen grossen Schraubendreher ansetzen kann. Wenn dann alles nicht hilft kann man natürlich was am Schraubenkopf anschweissen, oder aber der Schraubenkopf muss abgetrennt werden, was leider nicht ohne Beschädigung der Bodenplatte geht. Aber auch das ist kein Problem, wenn die Platte noch einigermaßen tragfähig ist. Einfach den Bereich vom Loch zulaminieren und dann ein neues Loch für die neue Schraube bohren. Edelstahlschrauben sind da natürlich erste Wahl, aber auch verzinkte Schrauben halten bei trockener Bodenplatte wieder so gut wie ewig..

Aufbauverstärkung im Bereich Heck:

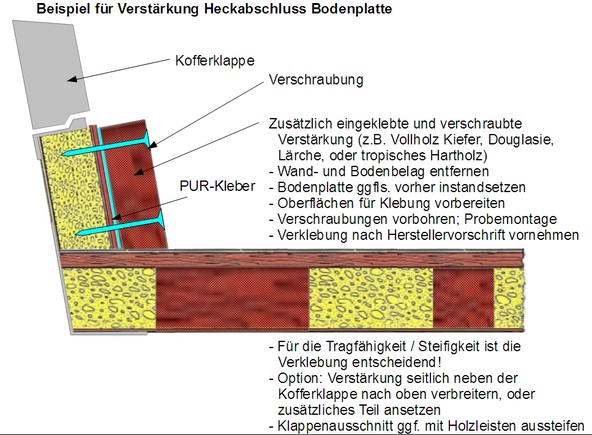

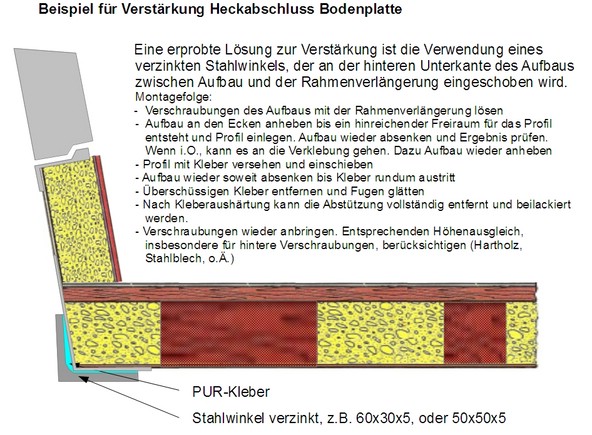

Ein bekanntes Problem ist das “Absacken” des hinteren Aufbauendes, das sich z.B. dadurch bemerkbar macht, dass sich die Kofferklappe nicht mehr “normal” Öffnen und Schliessen lässt und/oder die Dichtung der Klappe im mittleren Bereich beschädigt ist. Ursache ist hier vielfach eine angegriffene Verstärkung im hinteren Bereich der Bodenplatte. Die Schub- und Biegesteifigkeit der Bodenplatte ist dann lokal nicht mehr ausreichend und die Aufbauecken senken sich ggü. dem mittleren Bereich des Kofferklappenausschnitts entsprechend stark ab. Abhilfe schafft hier zum einen die Instandsetzung der Bodenplatte und zum anderen eine zusätzliche Verstärkung. Hierfür gibt es verschiedene Möglichkeiten. Ein Beispiel sehen sie hier:

Vorteil dieser Ausführung ist, dass keine Schrauben durch die Bodenplatte gehen. Sogar bei einem RM35L mit weicher Verstärkung der Bodenplatte hat sich diese schon bewährt. Für den Einbau ist der Aufbau an den Ecken soweit anzuheben und abzustützen, bis die Bodenplatte gerade ist. Für ein perfektes Ergebnis sollte die Abstützung erst nach hinreichender Durchhärtung des Klebers, oder einer hinreichenden Anzahl Schrauben, entfernt werden. Allerdings gibt es in diesem Bereich bei vielen Fahrzeugen einen Kabelkanal, oder auch Gasrohre, die dann entsprechend geändert werden müssten, was im Einzelfall zu lösen ist.

Eine weitere Alternative ist der Einbau eines verzinkten Winkelprofils von aussen:

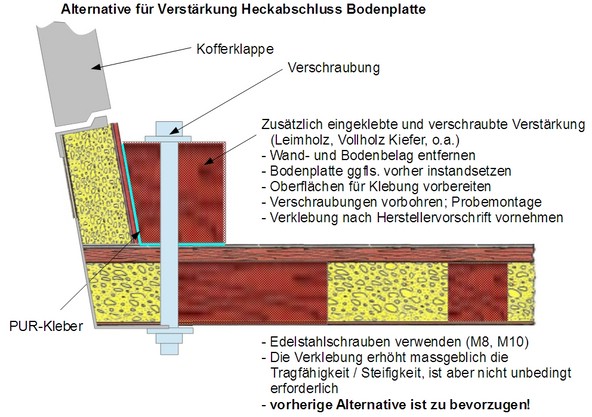

Eine weitere Alternative für eine Verstärkung ist im folgenden Bild dargestellt:

Durch die vollflächige Verklebung, z.B. eines Vierkantholzes mit 8cm Seitenlänge, wird beispielsweise ggü. einer einfachen Verschraubung die lokale Steifigkeit nicht nur verdoppelt, sondern nahezu verzehnfacht! Dadurch wird die Steifigkeit des Neuzustandes nicht nur wiederhergestellt, sondern weit übertroffen! Auch als “schnelle Lösung”, oder versuchsweise geeignet, d.h. ohne Klebung und Entfernung Wand und Bodenbeläge einbaubar, sofern der Boden im Bereich der Längsträger nicht schon “weich” ist, weil für die Montage nur 2 Schrauben notwendig sind. Die beste Lösung ist allerdings immer noch die fachgerechte Instandsetzung des Originalzustandes...

Trocknung der Bodenplatte:

Auch hier gibt es inzwischen einiges an Erfahrungen, oder laufenden Projekten. Wichtig: Erst abdichten und dann für Abtrocknung sorgen, was z.B. mittels Bohrungen möglich ist. Diese können von oben erfolgen und nur die Deckschicht und Sperrholzlage betreffen, oder sogar durchgehend sein, was zu einer besonders schnellen Abtrocknung führen wird. Aber auch diese kann Jahre dauern, wobei es wenig Möglichkeiten gibt diese zu beschleunigen, ausser man entfernt grössere Bereiche und hilft dann mit Heißluft und Infrarotstrahlern nach Bedarf nach....

Sandwichplatten:

Fertige Sandwichplatten, sogar mit Schichtaufbau nach Wunsch, werden von diversen Firmen hergestellt. Man kann diese für die verschiedensten Anwendungen, von Erneuerung der Füllungen von Kofferklappen, zum Verschliessen von Aufbauöffnungen, oder auch Austausch der kompletten Dachplatte verwenden.

Lieferquellen und Preise (Stand 2013):

|

PonalDuo/

PUR 2K

|

Baumärkte, Eisenwaren- und Holzfachhandel

|

315g

|

ca. 15-18€

|

|

1K PUR

|

Sikaflex, Dekalin u.a. (“Standardware”)

|

300ml

|

ca. 10€

|

|

Körapur 125

|

Fa. Moser Verkaufsfahrzeuge, o.a.

|

600ml

|

ca. 15€

|

|

2K PUR

|

Körapur 666; z.B. Fa. Ormocar

|

6 kg

|

ca. 72€

|

|

|

(ca. Preise, jeweils zzgl. Härter)

|

1kg

|

ca. 13€

|

|

GFK-Sandwich

|

z.B. Fa. Ormocar, oder Fa. Moser 25-50mm

|

1m²

|

Anfragen!

|

|

GFK-Decklage

|

einfache Ausführung ca. 1mm z.B. für Bodenplatte --> Baumärkte “von der Rolle”

|

1m²

|

|

|

GFK-Decklage

|

“Aussenhautqualität” 1,5-3mm -> Fa. Ormocar, oder über HK-Womo-Service

|

1m²

|

|

...oder Google fragen...

- Alle Angaben ohne Gewähr -

Letzte Änderung: 16.11.2022

|